HVOF postupak

HVOF postupak

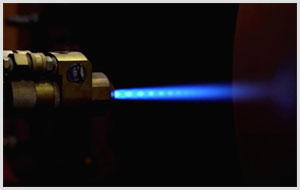

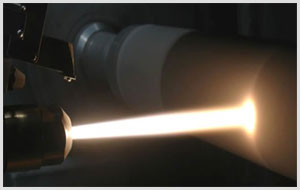

HVOF (eng. High velocity oxy fuel) ili visokobrzinsko naštrcavanje predstavlja najnoviju tehniku dobivanja prevlaka iznimnih mehaničkih svojstava, posebice gustoće prevlake i vrlo visoke sile vezanja. Takva svojstva rezultat su izgaranja smjese plinova u komori pištolja koja se kroz posebnu konvergentno-divergentnu sapnicu usmjerava vrlo visokim brzinama (~2200m/s ili 5 Mach) prema materijalu obrade.

HVOF postupak

HVOF (eng. High velocity oxy fuel) ili visokobrzinsko naštrcavanje predstavlja najnoviju tehniku dobivanja prevlaka iznimnih mehaničkih svojstava, posebice gustoće prevlake i vrlo visoke sile vezanja. Takva svojstva rezultat su izgaranja smjese plinova u komori pištolja koja se kroz posebnu konvergentno-divergentnu sapnicu usmjerava vrlo visokim brzinama (~2200m/s ili 5 Mach) prema materijalu obrade.

Pri izlasku iz komore plinski mlaz poprima specifični oblik dijamantnih prstenova (eng. diamond shocks) koji nastaju usljed strujanja plinova pri vrlo visokim tlakovima i protocima. U takav se mlaz za vrijeme rada, injektira praškasta smjesa koja se velikom brzinom mehanički sidri za površinu obratka.

HVOF prevlake se u usporedbi s drugima odlikuju:

• vrlo visokom adhezijom i kohezijom ( >80 Mpa*),

• vrlo niska poroznost (<0,5 %)

• zanemarivi sadržaj oksida (<0,1 %)

• niski stupanj izgaranja legirnih elemenata

• odlično očuvanje faza (izbjegavanja faznih transformacija;isparavanja) posebice kod karbida.

HVOF postupak standardiziran je u zrakoplovnoj i vojnoj industriji za materijale koji naginju raspadu pri povišenim temperaturama ili faznoj transformaciji, kao WC, SiC, BC, CrC. Paleta praškastih materijala je raznolika i obuhvaća prethodno navedene karbidne materijale u metalnoj matrici, kao i legure na osnovi Ni i Co (Stelit, Hastelloy,Triballoy, Inconel, Rene, McrAlY). Posebnost tehnke su i mogućnost nanošenja reparaturnih materijala poput kombinacija martenzitno-feritnih struktura sa visokim udelima korozijski postojanih elemenata (Mo, Nb, Ta).

Prevlake dobivene HVOF postupkom svoju primjenu nalaze na mjestima različitih oblika trošenja,  a danas u svijetu najveću primjenu imaju kao zamjena za tvrdo kromiranje, pa su iz tog razloga pojedini materijali certificirani od strane zrakoplovne industrije (hidraulični klipovi stajnog trapa, segmenti komore izgaranja motora, turbinske lopatice, itd.), vojne industrije (glavčine rotora i elise helikotpera), te elektroenergetske industrije (dijelovi visokotlačnih pumpi, brtvenice, pokretni dijelovi rotora, itd.)

a danas u svijetu najveću primjenu imaju kao zamjena za tvrdo kromiranje, pa su iz tog razloga pojedini materijali certificirani od strane zrakoplovne industrije (hidraulični klipovi stajnog trapa, segmenti komore izgaranja motora, turbinske lopatice, itd.), vojne industrije (glavčine rotora i elise helikotpera), te elektroenergetske industrije (dijelovi visokotlačnih pumpi, brtvenice, pokretni dijelovi rotora, itd.)

HVOF postupak je izrazito ekološki prihvatljiv jer nema štetnih nusprodukata, a količina dimnih čestica je minimalna. Višak čestica nastalih prilikom izgaranja se pročišćava kroz posebne filtere i zbrinjava kao staro željezo, a kemijski spojevi dimnih plinova nisu štetni za ljudsko zdravlje.

Također kako je 1. srpnja. 2007. godine, Europska agencija za zaštitu okoliša (EEA) donijela regulativu 2006/692/EC koja zabranjuje korištenje postupka tvrdog kromiranja zbog nastajanja štetnog i kancerogenog šesterovalentnog kroma, preporuka API-a (American Petrol Institute) i Ministarstva obrane SAD-a jest korištenje HVOF postupka kao standard u zrakoplovnoj, elektroenergetskoj i metalnoj industriji.

*vrijednost sile adhezije ovisi o čvrstoći ljepila koje se koristi pri ispitivanju, gdje HVOF prevlake premašuju vrijednost čvrstoće ispitnog ljepila čime se zadovoljavaju sve standardom određene vrijednosti čvrstoća za pojedine aplikacije. Također, ne standardiziranim metodama utvrđena je adhezijska čvrstoća od 125 Mpa, čime se HVOF prevlake postaju najsličnije zavarenim prevlaka (eng. weld like coating).